Bulmint

von Ursula Kampmann

Gegründet im Jahr 2004, gehört die Bulmint Group heute zu den aufstrebenden Marktteilnehmern, die sich im Bereich von Anlageobjekten positioniert haben. Im bulgarischen Plovdiv liegen Ihre Produktionsstätten. Dort ist alles in einer Hand vereint, was für die Herstellung von Münzen und Barren aus Gold und Silber notwendig ist: Von der Raffinierung des Edelmetalls bis hin zur Prägung und Verpackung des fertigen Produkts.

Inhalt

Im März 2023 besuchte ich Plovdiv und die Bulmint. Es war ein großartiges Erlebnis in wenigen Stunden alle Abteilungen zu durchlaufen, um nachzuvollziehen, wie aus dem edelmetallhaltigen Erz der Minen eine perfekte Bullion-Münze entsteht. Besonders beeindruckt hat mich die Zielstrebigkeit, mit der die Bulmint derzeit in eine der modernsten privaten Münzstätten Europas transformiert wird. Ihr technischer Leiter, Thomas Köninger, sagt dazu: „Seit ich hier angefangen habe, ist kein Monat vergangen, in dem ich nicht eine neue Maschine oder Anlage in Betrieb genommen habe. Ständig arbeiten wir daran, die Kapazität unter Berücksichtigung der hohen Qualitätsanforderungen unserer Kunden zu steigern. Das ist auch notwendig, denn die Nachfrage nach unseren Produkten ist enorm. Aktuell liefern wir in sieben Länder auf vier Kontinenten Ronden und Bullion-Münzen. Sie alle sind komplett im Haus entstanden, von der Raffinierung des Ausgangsmetalls bis hin zur vom Kunden gewünschten Verpackung.“ Ana Divarova, Chief Marketing Officer, fügt hinzu: „Natürlich vertreiben wir auch eigene Produkte im Anlage- und Sammlerbereich über unsere Läden und online. Dadurch wissen wir sehr genau, was beim Kunden ankommt.“

Ein Rundgang durch die Bulmint

Ana Divarova und Thomas Köninger begleiteten mich auf meinem Rundgang. Wir begannen nicht im eigentlichen Hauptgebäude, sondern dort, wo die Bulmint im Jahr 2004 entstand, als Ingenieur Plamen Zapryanov und der Wissenschaftler Dr. Ivan Panov ein metallurgisches High-Tech-Unternehmen gründeten, das sich auf die Herstellung von Edelmetallprodukten spezialisierte. Die Umorientierung auf numismatische Anlageprodukte und Barren erfolgte 2011, nachdem Vladimir Spasov in die Firmenleitung aufgenommen wurde. Jetzt ist in den einstigen Produktionshalle der ersten Bulmint die hochmoderne Raffinierungsanlage untergebracht.

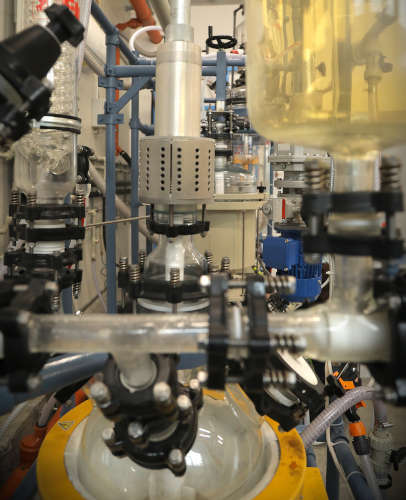

Raffinierung

Um Missverständnisse zu vermeiden, unter Raffinierung versteht man sämtliche Bearbeitungsschritte des Veredelungsverfahrens, die notwendig sind, um aus Erzen, Schrotten oder anderem Rohmaterial das Ausgangsmaterial Gold bzw. Silber zu gewinnen. Dafür hat sich Bulmint im letzten Jahr eine ganz neue Anlage angeschafft, die mehrere 100 Kilo pro Woche in höchster Reinheit liefern kann.

Derzeit wird die Kapazität im Goldbereich noch nicht voll ausgeschöpft; bei der Raffinierung von Silber ist die Bulmint bereits schon wieder an ihrer Leistungsgrenze.

Guss

Weiter geht es zum Guss. Da der im Haus erledigt wird, kann die Bulmint ihren Kunden jegliche gewünschte Legierung anbieten. Ob der höchste Reinheitsgrad von 999.99, ob Sterlingsilber, 900er Silber oder 333er Silber, aus dem häufig Ronden für Gedenkmünzen hergestellt werden, alle Kundenwünsche werden erfüllt.

Aktuell werden im Stranggussverfahren dicke Platten produziert, aus denen die Bleche gewalzt werden, woraus man die Ronden stanzt. Das hat durchaus seine Vor-, aber auch seine Nachteile. Denn vor allem bei der Herstellung von großen Partien von Ronden wäre das Coil, also das auf eine Spule aufgerollte Materialband, effizienter.

Deshalb ist die Anlage zur Herstellung von Coils bereits bestellt. Sie wird im Sommer geliefert. Damit bietet die Bulmint demnächst zwei Optionen: Für kundenspezifische Sonderwünsche bleibt die Produktion von Platten als Ausgangsmaterial, bei Großaufträgen eignet sich das Coil besser.

Auf eine Besonderheit ist man in der Bulmint besonders stolz: Hier werden die extra großen Ronden für die Anlagemünzen im Kilobereich nämlich nicht gesintert oder gepresst, sondern manuell Stück für Stück gegossen. Aus dem gegossenen Barren wird dann der Rohling gedreht. Damit erreicht man, wie Thomas Köninger erklärt, eine Lunkerfreiheit und Oberflächenqualität, die selbst Fachleute verblüfft.

Walzen und Glühen

Aber zurück zu den Platten, wie sie derzeit hergestellt werden. Diese kommen nun zum Walzen und Glühen. So entsteht das Blech, aus dem später die Ronden gestanzt werden. Dafür sind 8-12 Walzgänge notwendig: Bei jedem reduziert sich die Dicke der Platte um ca. 1,2 bis 2 mm. Das verdichtet das Material derart, dass es nicht mehr prägbar wäre. Deshalb muss es nach dem Walzen bei 600-800 Grad unter Schutzgas weichgeglüht werden.

Mit dem Weichglühen wird das Kristallgitter des Metalls restrukturiert. Das ist von größter Bedeutung, da nur so gewährleistet ist, dass ein hohes Relief und feinste Details des Prägebilds optimal auf das Metall übertragen werden.

Als Schutzgas bezeichnet man übrigens ein Gasgemisch, das den Sauerstoff der Luft und seine Schwebepartikel vom Blech fernhält. Damit bleibt die Oberfläche rein, die Ronde hat eine bessere Qualität.

Besonders stolz ist man bei der Bulmint darauf, dass selbst die leichte Oxydschicht, die bei diesem Vorgang entsteht, durch sorgfältiges Abbürsten entfernt wird. So erreicht man eine noch höhere Qualität.

Es folgt das Skin-Passing, zu Deutsch Dressieren. Damit bezeichnet man die 2-3 Walzgänge, mit denen die finale Stärke des Blechs erreicht wird. Die Toleranz beträgt dabei maximal 0,005 mm. Das entspricht rund dem Zehntel Durchmesser eines Haares. So hohe Genauigkeit ist entscheidend, da – neben Durchmesser und der unveränderlichen Legierung – die Dicke die wichtigste Komponente ist, wenn es um das endgültige Feingewicht der Ronde geht. Und selbstverständlich wird ausschließlich im Bereich der Plustoleranz geliefert. Schließlich möchte die Bulmint keinem Endkunden eine zu leichte Bullionmünze zumuten.

Danach werden alle Bleche noch einmal gerichtet – schließlich verziehen sie sich während des Walzens ein wenig. Und dann kommen sie in die nächste Abteilung.

Stanzen

Mit Stanzen oder auch Blanking wird der Schritt bezeichnet, in dem die Ronden entstehen. Blanking funktioniert im Grunde wie Plätzchenausstechen, nur automatisch und ein bisschen lauter. Thomas Köninger erklärt, dass auch diese Abteilung in einem halben Jahr mittels der Verarbeitung von Coils sehr effektiv große Partien von Ronden erzeugen wird: „Die dafür notwendige Anlage haben wir bereits. Wir müssen sie nur noch in Betrieb nehmen, sobald die Stranggussanlage und das Walzwerk Coils produzieren können. Ich freue mich darauf, denn mit den neuen Coils entstehen wesentlich weniger Abfälle. Während wir aus einer Platte 52-54% des Materials zu Ronden stanzen, wären es bei einem optimierten Coil 78-80%. Bis jetzt hat das für uns keine so große Rolle gespielt, weil wir das Stanzgitter ohne großen Aufwand sofort wieder einschmelzen. Aber letztendlich ist gerade bei großen Partien der Coil doch effizienter.“

Thomas Köninger ist besonders stolz darauf, dass die Bulmint immer die passende Lösung bietet. Er sagt: „Auch wenn es effizient ist, ist das Coil nicht die Lösung für alles. Sonderfälle verlangen eine andere Lösung, weil zum Beispiel bei Kleinserien die Ansprüche an die Oberfläche ganz andere sind. Wir haben beides: Die Autobahn für große, umfangreiche Aufträge; und die Landstraße für die kleinen, speziellen Sonderwünsche.“

Kontrolle

Nach dem Blanking erfolgt eine erste Kontrolle der Ronden, bislang per Hand und mit dem menschlichen Auge. Aber das wird sich schnell ändern. Für das 4. Quartal ist die Umstellung auf eine vollautomatische Gewichts- und Ausschusskontrolle vorgesehen.

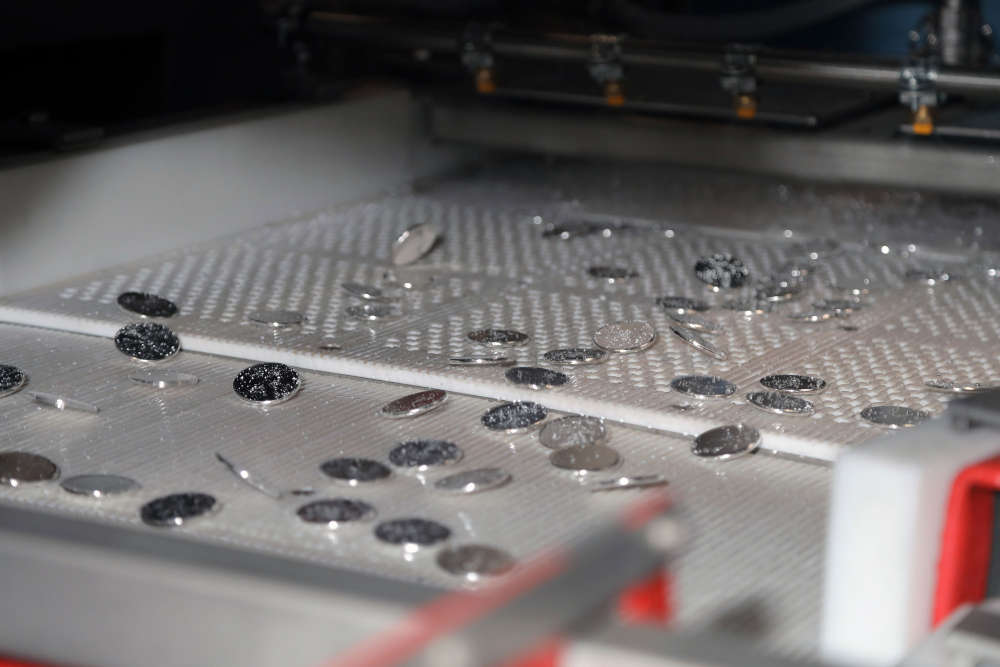

Randstauchen

Der nächste Schritt ist das Randstauchen, und es hat seinen guten Grund, warum dieser Schritt an dieser Stelle angesiedelt ist. Der Rand ist nämlich für eine effektive Entfettung und Polierung notwendig. Diese erfolgt in großen Flüssigkeitstanks. Ohne Rand würde die einzelnen Stücke wegen der ihnen anheftenden Feuchtigkeit aneinander und an der Wand kleben bleiben.

Ob ein einfacher gestauchter Rand, eine komplexe Randinschrift oder sonstige Sicherheitsfeatures: Mit drei RS50 Anlagen von Schuler bietet Bulmint alles, was man in diesem Bereich bieten kann.

Oberflächenbehandlung

Der nächste Schritt ist zentral für die Vorbereitung zur Prägung. In einer Anlage von Spaleck werden mittels Wasser, Fliehkraft, verschieden geformten Reinigungsmedien und Chemikalien die Ronden entfettet und poliert. Je nachdem, welche Qualität und welche Mengen verarbeitet werden sollen, verfügt die Bulmint über Alternativen. In der Z11 und der Z25 reinigen sechs Personen bis zu 120 bis 150 Kilo pro Stunde. Bei großen Partien ist die Z44 die richtige Wahl. Hier verarbeitet eine einzige Person bis zu 2 Tonnen Ronden pro Stunde. Der Unterschied liegt selbstverständlich nicht nur in der Geschwindigkeit, sondern auch in der Effizienz.

Im Laufe des Jahres wird es möglich sein, die gereinigten Stücke aus der Z44 direkt in die Oberflächeninspektion weiterzuleiten, um sie danach für die automatische Prägung zu stapeln.

Bulmint verfügt über die neuesten Prägepressen von Gräbener und Sack & Kiesselbach für die Herstellung von hochwertigen Anlage- und Sammlermünzen. Foto: Bulmint.

Prägen

Wir sind nämlich jetzt endlich beim Prägen angekommen. Dafür stehen aktuell drei Gräbener Pressen zur Verfügung. Damit werden pro Tag rund 100.000 Bullionmünzen produziert.

Zusätzlich wurde während meines Besuchs eine nagelneue ölhydraulische Presse von Sack & Kiesselbach geliefert, die mit einer Kraft von 1.250 Tonnen vor allem für die schweren Ronden im Kilobereich gedacht ist.

Für kleinere Partien von Sammlermünzen mit höchster Qualität werden Mitte 2023 zwei weitere TMAs von Sack & Kiesselbach geliefert. Diese Maschinen eignen sich dank ihrer einfachen und schnellen Bedienung vor allem für kleine Partien.

Werkzeugherstellung im Haus

Übrigens, auch alle Werkzeuge entstehen bei der Bulmint im Haus. Es gibt einen hauseigenen Designer der aus den Ideen von Kunden und Marketingabteilung anspruchsvolle Designs entwickelt, die dann in Stempel übersetzt werden. Dafür gibt es zwei Fräsmaschinen – eine mechanische und eine auf Laserbasis. Am liebsten kombiniert man beide Methoden miteinander, um so das hohe Relief mechanischer Bearbeitung mit der großen Detailgenauigkeit des Lasers für einen kunstvollen Stempel zu vereinen.

„Eigentlich“, so Thomas Köninger, „kaufen wir nur noch den entsprechenden Stahl zu. Der Rest wird bei uns im Haus gemacht. Die Anlage zur umweltverträglichen PVD-Beschichtung des Stempels steht ebenfalls schon im Haus zur Abnahme bereit. Dann haben wir auch in der Stempelherstellung die volle Prozesskontrolle“.

Farbdruck

Dass die Bulmint selbstverständlich auch über einen Digitaldrucker für die Colorierung von Sammlermünzen verfügt, sei nur am Rande erwähnt.

Verpacken

Denn schon sind wir an der letzten Station angekommen, die alle Bullionmünzen und Barren durchlaufen, ehe sie zum Kunden gehen: die Endkontrolle und die Verpackung. Hier ist aktuell noch Handarbeit angesagt, weil jeder Kunde nach seinen Vorgaben verpackt haben will.

Für den Versand ins Ausland steht die hauseigene Spedition bereit. Wenn innerhalb des Landes etwas verschickt werden muss, gibt es eine ebenfalls hauseigene Security-Firma, die bei umfangreichen Bestellungen schon einmal im Bulmint Sicherheitswagen vorfährt.

Thomas Köninger bemerkt abschließend: „Mich hat es fasziniert, dass ich hier mit allen Aspekten der Produktion von Bullionmünzen und Barren befasst bin. Technisch ist das sehr anspruchsvoll und abwechslungsreich. Es ist ein echter Traumjob, eine Münzstätte wie die Bulmint zu einem technischen Hub für den Bullion und Barrenbereich zu entwickeln. Über unsere Organisation haben wir innerhalb unseres geschlossenen Systems die vollständige Kontrolle hinsichtlich Qualität und Prozess, und das wirkt sich natürlich auch auf der Kostenseite für den Endkunden aus. Wer sich für Bullionmünzen und Barren interessiert, sollte die Bulmint auf dem Schirm haben.“

Dem kann ich mich nur anschließen. Ich habe selten ein so dynamisches Unternehmen erlebt, wo ich geradezu zuschauen konnte, wie sich Prozesse optimieren. Gleichzeitig durfte ich zum ersten Mal ALLE Schritte der Münzherstellung unter einem Dach beobachten. Es sind viele Bilder, die vor meinen Augen auftauchen werden, wenn ich das nächste Mal das Logo der Bulmint sehe.

Besuchen Sie die Website der Bulmint.

Wenn Sie mehr über die Herstellung von Münzen lernen wollen: Im Münzenmarkt Heft 37 haben wir uns genauer mit der Herstellung moderner Gedenkmünzen beschäftigt.